Con impresión 3D, crean modelos de órganos más naturales para prácticas quirúrgicas

Los procesos de impresión en 3D están revolucionando al mundo. Estos procedimientos usan modelos digitales para crear objetos reales, desde juguetes hasta comida. Ahora, los científicos han optado por hacerlos parte de sus investigaciones.

Para los científicos de la medicina, la reproducción de órganos en el laboratorio es esencial para poder enfrentar los retos no sólo en trasplantes; sino también en hacer frente a cirugías y enfermedades más complejas.

Los órganos artificiales actuales suelen tener estructuras complicadas y estar hecho de materiales muy rígidos. Lo anterior provoca dificultad para cortarlos; así como para manipularlos como verdaderos órganos, y ni pensar en utilizarlos en pacientes.

Con la impresión en 3D, las posibilidades de tener mejores órganos artificiales que reproduzcan de manera fiel las características de los órganos humanos se incrementan. Ya en 2014, algunos investigadores utilizaban las impresoras 3D para crear tejidos de órganos. El reto era encontrar materiales biológicamente adecuados para sustituir a aquellas réplicas de plástico. No obstante, fue un paso para la bioimpresión; una nueva forma de reproducir células y tejidos con tinta biológica. Ahora, científicos de la University of Minnesota, han dado un paso más al integrar sensores a los modelos de órganos para recibir retroalimentación en tiempo real.

Órganos artificiales para no dañar los tejidos

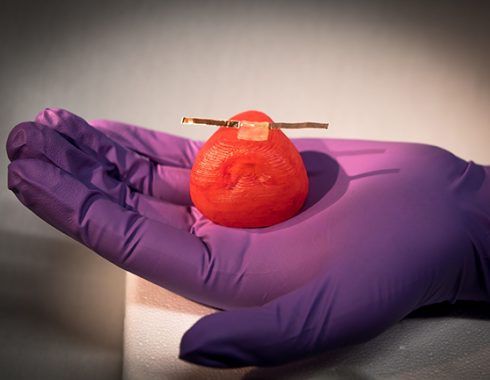

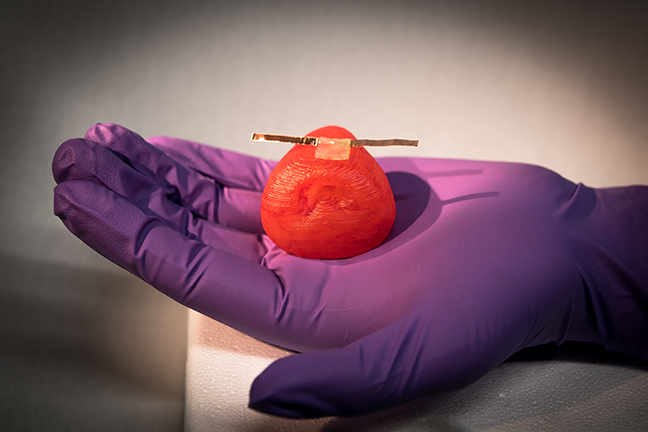

Los científicos del departamento de ingeniería mecánica de la University of Minnesota lograron imprimir órganos artificiales que reproducen de manera exacta la estructura, las propiedades mecánicas y la apariencia real de los órganos. Estos modelos, además, incluyen sensores, lo cual los hace adecuados para las prácticas quirúrgicas.

El equipo de investigadores trabajó con resonancia magnética y muestras de tejido en la próstata de tres pacientes. Analizaron los tejidos para crear tintas a base de silicona que permitieran crear las propiedades mecánicas de cada próstata.

Cuando lograron obtener esa tinta, imprimieron sensores en 3D en el modelo de órgano para observar cuáles eran las reacciones de estas nuevas próstatas en las pruebas y aplicación de herramientas quirúrgicas. Gracias a esa detección de respuestas, los cirujanos pueden tener retroalimentación en tiempo real acerca de la fuerza usadas durante la cirugía sin dañar los tejidos.

Dados estos resultados, el panorama para una verdadera medicina personalizada y prácticas pre operativas más eficientes se amplía. Asimismo, se tiene la oportunidad de generar órganos con deformidades y tumores, para probar diferentes estrategias de intervención y remoción.

Un futuro de órganos biónicos

Para muchos investigadores dedicados a la biotecnología, la medicina y la ingeniería, las impresiones en 3D pueden revolucionar el campo médico. Con los avances demostrados en los últimos años, el objetivo de llegar a crear órganos que sea biocompatibles con el cuerpo humano está más cerca. De hecho, ya se ha logrado con tejidos vasculares, capilares y cartílagos.

Al crear imitaciones con sensores como las de la University of Minnesota, por ejemplo, existen posibilidades de una predicción y reproducción más exacta sobre el comportamiento de los órganos. Con esto, también incrementa la posibilidad de crear órganos artificiales que se adapten a las necesidades específicas de cada paciente.

Fuente: twin-cities.umn.edu

Más información sobre la investigación

La investigación sobre estos nuevos modelos en 3D fue publicada en la revista Advanced Materials Technologies. Inició cuando Michael McAlpine, profesor asociado de ingeniería mecánica, fue contactado por Robert Sweet, urólogo de la University of Washington, para tener mejores modelos en la práctica de cirugía de próstata. En el estudio participó Kaiyan Qiu, investigador del posdoctorado de ingeniería mecánica en la Universidad de Minnesota.

El equipo está conformado, además, por 17 investigadores de diferentes departamentos de la Universidad de Minnesota; entre ellos destacan: departamento de ingeniería mecánica, de urología, de ingeniería biomédica, de cirugía; y el laboratorio de medicina y patología. También participan científicos de la University of Washington y de la University Fiber Science and Biomedical Engineering Programs.

El grupo de este estudio utilizó el University of Minnesota Characterization Facility; el Polymer Characterization Facility; el Tissue Mechanics Lab; el Earl E. Bakken Medical Devices CenterM; el SimPORTAL; y se apoyó del equipo de resonancia magnética del departamento de radiología. Además recibieron asistencia de ANSYS, Inc; así como fondos de National Institutes of Health; National Institute of Biomedical Imaging and Bioengineering y del National Heart, Lung and Blood Institute.